随着我国城市化的进程、建筑机电安装行业快速发展。资源浪费、环境污染、施工安全和效率低下的问题日显突出。因此,安全高效、节能环保、文明施工,成为该行业健康发展的迫切需求。

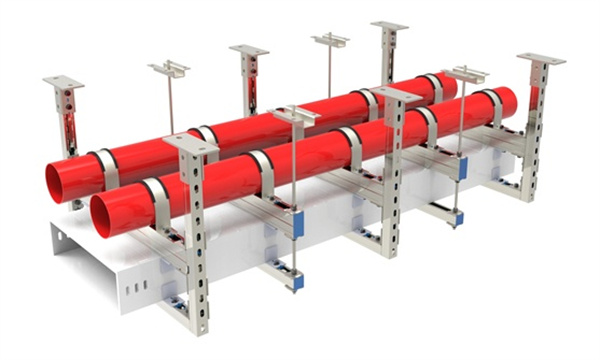

装配式支吊架经过专业工程师的深化设计,缜密的荷载计算,可以使机电管线达到均匀、整齐、美观的效果,在不影响安全的前提下提升了建筑品质。同时,作为一种新型的安装技术,凭借模块式、灵活多变的组装方式和无需动火、安全、绿色的施工特点,必然成为大型房建项目机电安装使用的首选方向。

三大痛点需求,擘画装配式支吊架行业的发展格局

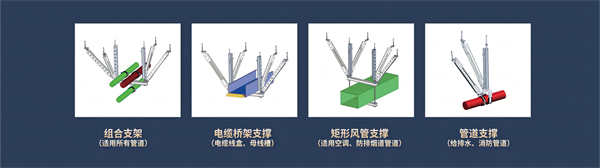

装配式支吊架在现代化建筑中的应用,需要满足不同的需求场景,解决不同的实用问题。

1.支吊架整齐美观,满足净空需求

管线专业种类繁多,由于有包括电力机房、通讯机房及中控机房等多个机房组成,管线种类多,设计专业广,对于有吊顶的区域,有限的空间内需要布置较多的管线,还要考虑吊顶内净高、水平空间、专业要求、检修空间等的限制。装配式支吊架结合BIM技术保证支架的美观和净空需求。

2.项目工期需求

规模较大的项目,建设工期紧张、施工强度高,传统支架需要现场切割、焊接、开孔、刷漆等,且安装后无法调整,缺乏灵活性,空间利用僵化,后期维护和扩容困难,安装效率低。

3.经济、环保控制需求

人工及材料成本快速增长,安全高效、节能环保、文明施工,成为该行业健康发展的迫切需求。传统支架各专业各自为政,支架数量多,造成材料浪费,制作安装工序复杂,人工安装成本高,在施工过中会产生很多诸如:油漆、电焊、气割等,对人体有害的粉尘、异味及气体,造成环境污染,对安装人员及周围人员健康有很大的危害。

玫德雅昌装配式支吊架解决方案&优势

玫德雅昌支吊架产品拥有齐全的检测报告及国际权威认证,主编及参编多项支吊架相关的国家和行业标准,产品获得中国建筑标准设计研究院颁发的高品质认证、绿色建筑节能推荐产品证书,并通过FM/UL国际认证。

工厂拥有从型材到各类管束及构、配件类产品的自主生产制造能力;

自主领先的新型环保数字化热浸锌生产线,智能高效,质量保证;

自动化生产线,采用专机生产,标准无误差;

采用机器人焊接技术确保质量及外观;

设有先进自主检验实验室,拥有齐全的试验及检验设备,确保原材料、半成品、成品的质量精确把控;

自主开发设计软件,解决二、三维支架各种空间管理问题,深化设计准确高效。

一、BIM深化设计

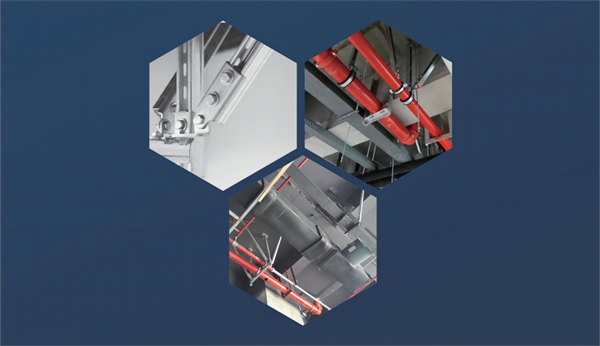

利用BIM技术对所有机电管线进行综合排布、策划装配式支吊架设计方案,并以装配式支吊架施工要点开展施工。

1.管线综合排布,避免管线碰撞,预留检修空间;

2.排布整齐有序的装配式支吊架取代传统支吊架形式,不仅减少了支吊架的数量,而且使管线走向更清晰、明朗,观感、质量均大大提高;

3.在满足各种管线布置的前提下,有效地控制整体占用空间,满足净空需求。

二、可二次拆卸,安装方便快捷

采用装配式,可拆卸二次利用,调节方便,实现各专业交叉作用,大大提高效率。

1.标准化生产,工厂加工制作,通过简单的配件进行有效组合,形成不同的支架形式;

2.无焊接、开孔、刷漆、维护等工序,安装简洁高效;

3.出厂前进行表面处理,防腐工艺有保证,现场不破坏表面防腐,无需二次处理;

4.丰富的标准配件,可以适应不同工况需求,保证了不同工况下各类支架安装的简便性、适用性及灵活性,提高安装效率。

三、装配工艺,施工安全

现场装配化施工工艺,保证了施工的安全性;施工过程无需电焊和明火、切割不易产生粉尘,不会对环境造成影响。

1.装配式支吊架通用性好,可拆改并循环利用,节约材料;

2.电镀锌(冷镀锌)、热镀锌及粉末镀锌涂层大大提高了装配式支吊架的使用寿命,节约资源;

3.施工过程中无需使用电焊和明火以及刷漆等工序,不会造成环境污染。

典型工程案例

福州某地铁项目

福州某地铁项目线路总长约62.4公里。本项目成品和抗震支吊架采用全BIM深化设计,车站设备区走道狭窄,管线密集,基于现场的BIM模型,完善了支吊架施工节点和施工详图设计,解决机电系统内部管线标高和位置问题,避免管线产生冲突,同时满足结构及装修各个位置的净空需求,提前发现支吊架交叉、碰撞,更系统地展示支吊架图纸与实际施工之间的对应关系,减少施工安装后的拆改,更好地控制成本。

深圳某医院项目

深圳某医院项目总建筑面积50.9万平方米,规划床位2500张,项目规模大,建设工期紧张,施工强度高,利用装配式支吊架的可拆卸二次利用,调节方便,各专业交叉作用,快速地完成了支吊架的安装。

虽然目前国内装配式支吊架的应用仍在初级阶段,但是国内基础设施、建设规模的持续增长以及国内建筑工程的不断改革,为建筑安装行业的长远发展提供了广阔的空间。“工厂预制、现场装配”的施工理念将成为安全高效、节能环保、文明施工的必然选择。